行业新闻

上海市智能工厂巡礼(四)

Date: 2021/4/8 19:53:26

前言:智能制造是我国加快建设制造强国的主攻方向,是上海“十四五”期间强化高端产业引领,推动本市制造业高质量发展的重要路径,是城市数字化转型的重要抓手。智能工厂是推动智能制造的切入点和突破口,是智能制造能级和核心竞争力的重要体现,是制造业数字化转型的重要载体。

2020年9月,市经济信息化委等6部门联合发布《上海市建设100+智能工厂专项行动方案(2020-2022年)》(以下简称《行动方案》),计划三年推动建设100家智能工厂,打造10家标杆性智能工厂,培育10家年营业收入超过10亿元(1-2家超过100亿元)具备行业一流水平的智能制造系统集成商,搭建10个垂直行业工业互联网平台,即“10030”工程。

2020年12月,市经济信息化认定授牌了首批20家上海市智能工厂,主要聚焦在汽车、电子信息、高端装备、航空航天、生物医药、绿色化工和新材料、快消品和节能环保等7个行业领域。为了总结和分享智能工厂建设经验,遵循“树典型、强引导、立标杆”的原则,我们将分领域、分批次对20家首批上海市智能工厂从项目情况、项目亮点及项目成效等方面进行逐一介绍。

上海兰宝智能传感器数字化智能工厂

01. 项目简介

上海兰宝传感科技股份有限公司智能传感器制造数字化智能工厂(以下简称,兰宝智能传感器数字化智能工厂)围绕三条自动化智能传感器生产线、三条模块化精密产品生产线、二十五组U型手工线,打通和整合现场数字资源,引入精益制造理论,利用边缘计算模型重新构建了数字化的传感器车间,应用Unity3D虚拟现实仿真技术对工厂布局和车间产线生产进行了1:1场景建模,按实际生产节拍设计了生产仿真系统。数字化工厂经过沙盘模拟推演,最终一次改造成功,在完成创新建设智能工厂的同时,确保生产提质增产降耗,取得良好的经济效益,为电子行业在智能制造数字化工厂应用积累了宝贵经验,树立行业新标杆。

02. 项目亮点

兰宝智能传感器数字化车间通过虚拟化设计提高项目方案可行性、创新智能制造精益化理论、建设智能制造数字化基础平台、集成研发设计仿真平台、解决了生产质量的数字化问题。通过智能制造创新解决关键问题、突破关键技术和短板装备,高质量完成核心装备、关键技术研究,确保智能制造工厂顺利建设。

(1)智能化设计:全流程虚拟化设计提高项目方案可行性

兰宝U3D工厂建模仿真平台

兰宝生产仿真平台-业务流程仿真

兰宝生产仿真平台-生产节拍仿真

兰宝自主开发3D虚拟仿真平台,解决新厂车间产线布局设计、生产业务流程沙盘推演、生产实时监控等问题,对产线设计和改造进行3D建模,对业务流程优化进行沙盘推演,充分发挥虚拟现实技术在数字化工厂升级改造中的作用,减少产线改造现场试验次数,减少自动化物流系统业务测试部署次数,尽最大可能减少车间改造对生产任务的影响,提高数字化工厂项目升级改造一次通过率;在新产品开发中,可通过平台对新产品生产工艺流程进行详细仿真,为工艺设计和优化提供精准化的依据。

(2)智能化产线:创新智能制造精益化理论改造产线

兰宝精益制造业务蓝图设计

兰宝运用精益制造理论结合智能制造技术,重新设计了数字化工厂智能制造产线,对原来生产离散的工作岛模式、工位暂存半成品较多、产品柔性连接较多模块化较低、前道工序流转规划欠缺、产品中间流转信息纸质化的情况进行了深入改造。

兰宝数字化工厂产线AGV小车应用

兰宝提出了从生产现场出发进行经营改善为目标,充分利用“人、机器和IT协同”的柔性生产,减少贯穿全供应链、工程链的总成本,推动兰宝信息化数字化改造,提高产品价值的目的,完成传感器制造工厂整体改造评估、产线布局设计优化、设备与人员管理优化、质量追溯管理设计、自动化工位识别、产线信息化规划等。

(3)智能化管理:自研智能制造数字化基础平台打通所有设备数据

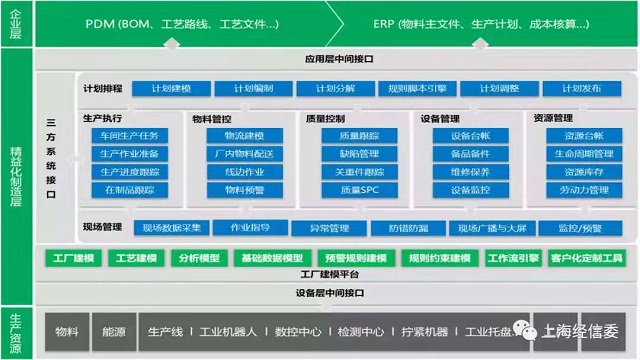

兰宝智能制造数字化基础平台

兰宝智能制造项目团队自主研发了OPC中间层服务器,解决智能制造底层设备和信息化系统之间的数据鸿沟,使得生产现场所有设备数据无障碍采集至OPC服务器,实时发送给MES系统、ERP系统、APS系统、SPCD系统,为数字化工厂成功实施奠定坚实的基础。

(4)智能化研发:集成研发设计仿真平台提升研发效率

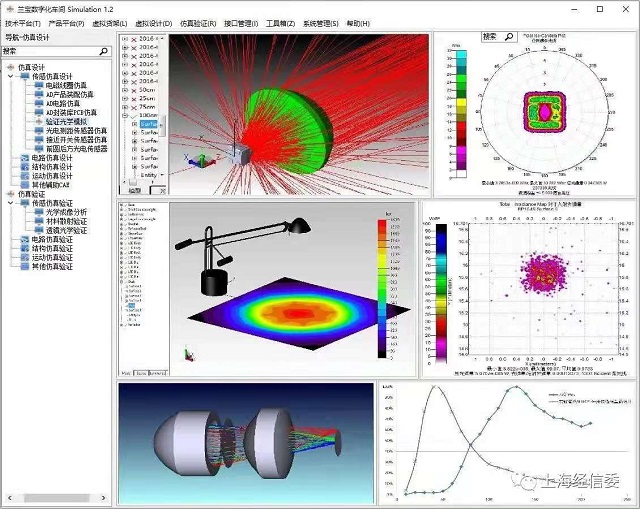

兰宝Simulab设计仿真平台

电磁仿真设计

在兰宝研发中心已有的ANSYS、PROE、TracePro、ZEMAX、Altium Designer等仿真系统基础上进行研发设计仿真集成,统一仿真研发环境,使研发设计仿真工作成为信息化、数字化、高度集成化的平台,确保产品研发集中高效完成。

(5)智能化质量管理:解决生产质量的数字化管理问题

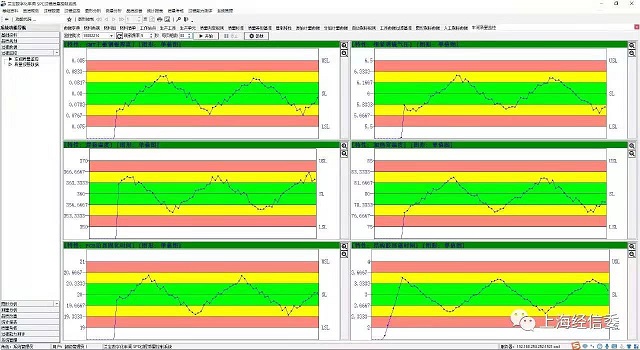

兰宝SPCD质量控制系统

基于六西格玛质量管理理论搭建的SPCD生产过程质量管控系统,实现设备质量和工艺数据数字化,实现从SMT、组装调试、到灌封测试、高低温老化测试的质量检测监控,并在工厂控制中心完成现场生产质量监控和反馈,定期生成质量报表,配合质量管理部完成生产质量和工艺改进。

03. 项目成效

兰宝智能传感器数字化智能工厂项目的建设正是两化融合在工业现场的具体实践,通过数字化工厂的建设,在基础的工业单元层面对信息化和工业化进行有机整合,实现了两化融合的科学发展。

数字化工厂实施后,生产单件产品平均工时缩短23%、产品研制平均周期缩短37.5%、综合能耗降低12%,同时完成企业标准3项、软件著作权6项、发明专利6项、智能装备6种。数字化工厂的建设取得了良好的经济效益,生产模式成果、核心装备成果具有行业可推广性。

兰宝智能传感器数字化智能工厂项目有效解决了离散制造业“多品种小批量”生产模式问题。运用3D仿真技术进行数字化建模设计和工厂布局仿真推演,并进行自动化产线改造和车间智能仓储系统、MES系统实施,集成了包括PDM产品数据库、Simulab设计仿真系统、SPCD车间过程质量控制系统、ECMS能源管控系统、DAC数据采集系统在内的信息化系统,实现了实时数据交互贯通、协同一致,构筑成为兰宝智能制造的强大核心。

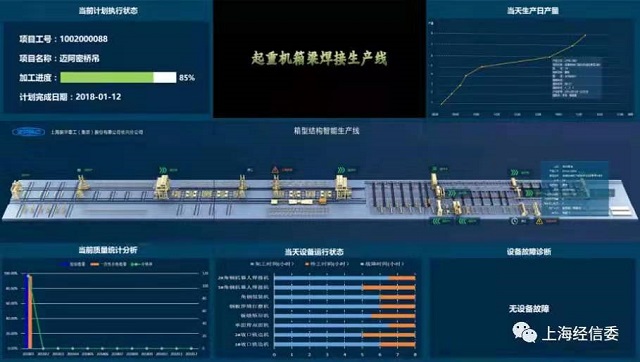

上海振华大型港口机械箱梁钢结构智能工厂

01. 项目简介

上海振华重工(集团)股份有限公司大型港口机械箱梁钢结构智能工厂(以下简称振华重工港机箱梁智能工厂)于2018年6月建成投产,主要生产港口机械箱梁大型钢构件,车间占地1.1万平方米,主要包括大型板单元柔性化自动化生产线、大型箱体柔性装配及物流、智能化焊接、车间网络监控、信息化管控中心及相关辅助设施。振华重工箱梁智能车间项目规划以“中国制造2025”战略为指引,结合精益制造理念,将最新的工业技术与前沿的智能制造技术深度融合,注重质量、效率与绿色发展,在大型箱梁的自动化制造、信息化管理和智能化管控等方面进行卓越有成效的实践。

02. 项目亮点

(1)自动化拼板焊接生产线:多项技术创新应用实现大型板件拼装自动化

机器人拼板焊接

机器人定位焊接

自动滚压矫形

自动划线

研究突破了多项制造新技术,包括中厚板拼接机器人定位焊,中厚板单面焊双面成形,自动双边液压驱动辊系滚压矫形,中厚板自动倒角、自动打磨和自动划线,板肋自动装配及机器人智能焊接,以及板单元自动液压驱动辊系滚压矫形。自动化拼板装配精度高、焊接质量可靠,减少了人员配备,降低劳动强度,降低能源消耗,减少VOCs排放,生产效率得到进一步提升。

(2)柔性化装配:软硬创新结合实现大型箱梁柔性化装配

自动装配三面成型装配

创新研制了龙门式柔性工装自动抓取、放置、定位隔板装备,突破了大型箱梁制作中隔板自动抓取上料及无码支撑装配的难题,创新研制了柔性夹持定位、自动对中、自动压紧等多功能装备,突破了大型箱体制作中初始端自动定位、间隙柔性调整等装配难题;创新研制了基于多RGV协同控制的大型箱体自动翻身系统,突破了大型箱体整体翻身的难题,提高翻身作业效率、避免构件变形的同时极大保证了作业安全。

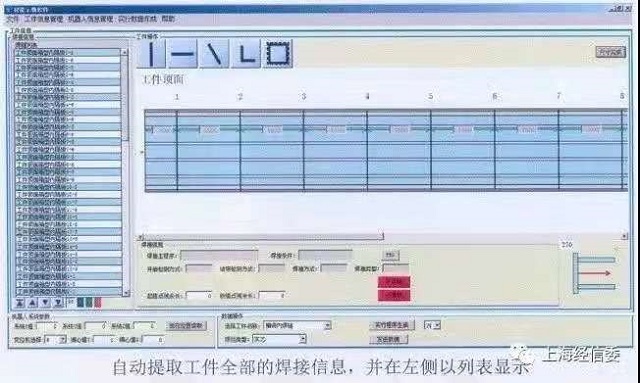

(3)智能化焊接:多机器人协同的大型箱梁智能化焊接

机器人离线编程

机器人焊接

采用大型可移动龙门架搭载大型长臂机器人,保证深窄箱体内部的焊接可达率;采用离线参数化编程技术,满足不同种类、不同三围尺寸、不同内部结构的箱体的快速编程;采用多机器人协同控制技术,兼顾机器人的姿态、碰撞和任务规划,建立多机器人协调运动的控制算法,实现多机器人在狭窄箱体内的自动协同作业。创新研发了基于多RGV协同控制的超大超重箱体自动翻身系统,避免箱体翻身变形,减少了人员投入数量,提升作业效率和安全系数。

(4)自动化物流:子母式RGV物流系统的创新应用

结合箱体结构特点和制作流程,采用全流程辊道输送和RGV小车自动化物流技术,创新设计了子母式RGV物流系统(一个母车搭载多个子车),突破了港机领域大型箱体整体转运的难题,避免了箱体转运过程中的结构变形,减少了人员投入数量,提高了物流效率。

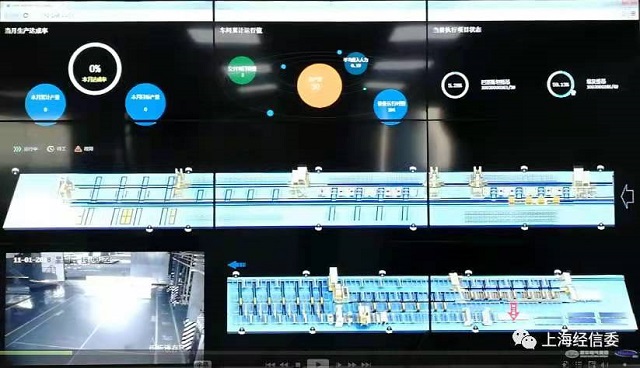

(5)设备互联:基于物联网的设备信息化管控

创新开发了基于工业互联网的车间级设备互联互通和信息化监控系统,实时采集设备运行的关键数据,实现了网络化、集群化、可视化的生产管理以及设备的预测性维护,有效发挥了生产设备的潜能,同时根据设备运转数据实现自动排产。在制造现场设立工控机、PDA等智能终端,配合视觉技术、二维码技术,采集人工、物料、产品质量等生产数据,通过SCADA、现场总线、设备控制系统等将生产设备、检测设备与工业机器人联网,通过系统之间的互通与整合,根据需求将采集数据传递到不同的系统中进行整合、分析、管理,实现信息化管控。

(6)智能排产:基于大数据驱动的车间计划与排产

创新开发了大数据驱动“数字虚体”演进车间计划与调度,基于生产实时数据和优化算法实现车间任务“精打细算”,突破了船舶与海洋工程、钢结构制造等离散型行业车间高级计划与排产中协同管理、预测性分析难题,提升了隐形资产的显性价值,实现了生产管理数字化、生产过程协同化、决策支持智能化。

03. 项目成效

在生产管理方面,依靠改革创新和精益生产管理,优化生产工艺流程,整线生产效率提高12.5%。

在技术创新方面,利用高效焊接技术、机器人自动化焊接技术、智能化编程技术、多机器人协调控制技术,人员配置减少26.7%,项目制造总周期缩短约7天。

在质量管理方面,通过数字化、智能化的检测手段,实现了产品状态的自动检测和制作过程的自动分析,目前公司70%以上的箱梁都由智能车间制造完成,产品良率达到99%以上。

上海振华重工打造了港机行业大型箱梁制造首个数字化车间,加快推动了港机大型箱体结构制造过程的自动化、精益化、高效化及智能化转型升级,也带动智能化焊接成套装备的国产化迈上新台阶,进一步提升港机装备的全球竞争力。

文章来源 | 上海市智能制造产业协会

Dream Factory Show由上海市智能制造产业协会和上海恒进展览有限公司主办,是目前少有的聚焦智慧梦工厂高度互联和智能化的数字时代新趋势、专注智慧梦工厂智造新未来,全面展示互联互通、数字化、大数据、智能装备与智能供应链五大关键领域前沿技术及解决方案的盛会。

参展咨询:

上海市智能制造产业协会

电话:86-21-64847009

邮箱:simiash@163.com

上海恒进展览有限公司

电话:86-21-64681300

邮箱:info@for-expo.com